ساخت چرخ دنده های راه آهن مترو و فولاد

در این مطلب به نقش کربن در فولاد ها و ساختار های متالوژیکی فولاد اشاره میکنیم و همچنین فولاد مناسب جهت ساخت چرخ دنده های گیربکس های صنعتی معرفی می شود ودر خاتمه روش های مختلف عملیات حرارتی که مناسب برای چرخ دنده ها می باشد به صورت مختصر اشاره می شود شرکت جهان فرز تولید کننده انواع چرخ دنده های راه اهن و مترو و فولاد پیشرو در زمینه تامین قطعات صنعتی و طراحی و تولید انواع چرخ دنده در سطح کشور و خاور میانه می باشد

فولاد چیست ؟

فولاد ها، آلیاژ آهن و کربن و سایر عناصر آلیاژی می باشند . هر یک از این عناصر آلیاژی، خواصی دارند، که باعث بهبود خواصی مثل، بهبود عملیات حرارتی، قابلیت افزایش میزان سختی پذیری قابلیت مقابله با فرسایش و بهبود خواص مغناطیسی و … میگردند.

یکی از عناصر مهم در فولاد ها ، درصد کربن آن می باشد . حد اکثر مقدار کربن در فولاد ۲% می باشد، چنانچه درصد کربن بیش از ۲% باشد به آن چدن می گویند. خواص چدن با فولاد ها متفاوت می باشد، حد اکثر درصد کربن در چدن ها ۴/۳ درصد می ˚ماشین کاری را سخت تر خواهد نمود.

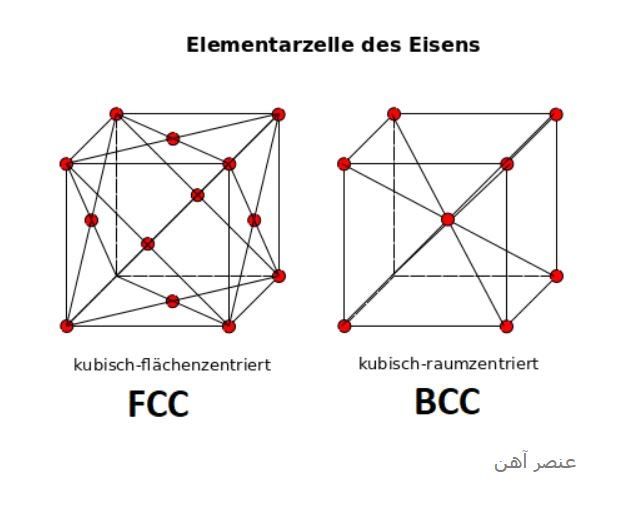

به طور کلی، آهن عنصری چند شکلی است . در فشار ۱ اتمسفر، با افزایش دما، شکل شبکه کریستالی آهن تغییر می کند و معمولا سه نوع ساختار دارد

از صفر تا ۹۱۲ درجه سانتی گراد ، شکل شبکه آهن را آلفا و یا آهن فریتی می گویند و شبکه بلوری آن ازنوع مکعب مرکز دار است (بدین معنی که کربن در مرکز مکعب قرار می گیرد). در علم مواد این ساختار را BCC می گویند.

از دمای ۹۱۲ تا ۱۳۹۴ درجه ی سانتی گراد، شکل شبکه آهن را آهن گاما می نامند و شبکه بلوری آن ازنوع مکعب با سطوح مرکز دار است در علم مواد این ساختار را FCC می نامند.

از دمای ۱۳۹۴ درجه ی سانتی گراد تا دمای نقطه ذوب ۱۵۳۹ درجه سانتی گراد، آهن را δ (دلتا) با شبکه بلوری BCC می نامند.

افزودن کربن به آهن باعث بالا رفتن خواص استحکام مکانیکی می گردد. اما باید توجه داشت همین افزایش درصد کربن، نقطه ذوب آهن را پایین می آورد، اگر درصد کربن در آهن بین ۲ الی ۴/۳ درصد گردد، دمای ذوب این آهن به ۱۱۴۷ درجه سانتی گراد کاهش پیدا میکند. به این نوع آهن چدن می گویند. که کاربرد بسیار وسیعی در صنعت و ریخته گری دارد. امروزه دهها نوع چدن مثل چدنهای خاکستری، سفید، مالیبل، نشکن و… وچدنهای آلیاژی در صنعت جهت کاربرد های مختلف تولید و مصرف می گردد.

کارگاه های ریخته گری با سرمایه گذاری بسیار کمتری نسبت به کارگاه های تولید فولاد در شهرک های صنعتی کشور مشغول به فعالیت و تولید قطعات چدنی می باشند.

تغییر شکل آهن دردما های متفاوت ، موجب تغییرات در خواص مکانیکی آهن می گردد. این تغییرات بویژه، با اضافه نمودن عناصر آلیاژی، مثل نیکل، کرم ، منگنز باعث می گردد که، در فولاد، خاصیت سختی پذیری و چقرمگی (سطح سخت و مغز نرم) و ساختار متالوژیکی ریز دانه آن افزایش یابد.

خواص ذکر شده در بالا، از جمله خواصی هستند که چرخ دنده های صنعتی با طول عمر بینهایت، می باید داشته باشند.

در کلید فولاد، بیش از ۲۰۰۰ نوع فولاد، معرفی گردیده که هر یک جهت ساخت محصول خاصی، کاربرد دارد. مثل فولاد های ساختمانی، فولاد های سمانته، فولاد های فنر و …

در این مقاله، توجه ما به فولاد های مناسب، جهت ساخت چرخ دنده ها در گیربکس های صنعتی خواهد بود. درصد کربن ودرصد عناصر آلیاژی در فولاد ها و همچنین نوع و سبک عملیات حرارتی در فولاد ها، به لحاظ متالوژیکی، ساختار های متفاوتی را در زیر میکروسکوپ پدید می آورد .در بحث چرخ دنده ها وعملیات حرارتی مناسب برای چرخ دنده ها ، لازم است شناخت اندکی از دو ساختار، پرلیت و ساختار مارتنزیت داشته باشیم.

ساختار پرلیت:

این ساختار ، از لایه های متناوب فریت و سمانتیت ساخته می گردد. پرلیت یک مخلوط مکانیکی از دو فاز است. این ساختار در دمای ۷۲۷ درجه ی سانتی گراد تشکیل می گردد و در زیر میکروسکوپ به صورت ( اثر انگشت) ترکیب لایه های سفید و سیاه مشاهده می شود. نقاط سیاه فصل مشترک فریت و سمانتیت میباشد ، خود فریت سفید رنگ است.

ساختار مارتنزیت :

چنانچه در حین عملیات حرارتی ، در دمای استحاله ، آستنیت به پرلیت تبدیل نگردد. در اثر سرعت زیاد ، سرد شدن فولاد، ساختار مارتنزیت شکل میگیرد. مارتنزیت از نظر ترکیب شیمیایی مشابه آستنیت میباشد .این ساختار بسیار شکننده است به دلیل آن که فاز ناپایداری می باشد. این ساختار ممکن است که سختی بالایی هم داشته باشد اما بدلیل ناپایداری شکننده می باشد .

در عملیات حرارتی ، برای اجتناب از این ساختار ، معمولا به قطعه حرارت مجدد می دهند تا شرایطی ایجاد شود که ، اتم های کربن، قدرت تحرک کافی را بدست آورند، تا به صورت سمانتیت در آیند

تجزیه مارتنزیت ، به دیگر ساختار ها را ، بازگشت یا Temper می گویند. مارتنزیت به دو شکل لایه ای در فولاد های کم کربن و بشقابی ، در فولاد های پر کربن پدید می آید .

معمولا ، شرکت های معتبر گیربکس ساز ، که عملیات حرارتی چرخ دنده ها را خودشان انجام می دهند و بر آن کنترل و نظارت دارند .در بحث تکنولوژی عملیات حرارتی ، جهت طراحی بهینه ، بدنبال دو هدف هستند .

هدف اول – رسیدن به سختی در حدود ۶۰HRC جهت انتقال توان ماکزیمم.

هدف دوم -ساختار متالوژیکی مناسب پس از عملیات حرارتی ( دانه بندی ریز زیر میکروسکوپ ) جهت طول عمر بسیار بالا برای چرخ دنده ها.

بدیهی است که انتخاب نوع فولاد ، و سیکل عملیات حرارتی آن ، اولین قدم در ساخت چرخ دنده ها می باشد . در حال حاضر فولاد ۱.۶۵۸۷ مناسب ترین فولاد برای این منظور ، در طراحی و ساخت چرخ دنده ها میباشد. دلیل این انتخاب این است که، اولا درصد کربن اولیه در این فولاد حدود ۰/۲ درصد می باشد. این موضوع ماشین کاری شامل تراشکاری ، فرز کاری ، دنده زنی را تسهیل می نماید (بدلیل درصد پایین کربن ) وجود عناصر آلیاژی نیکل و کروم هم باعث بالا رفتن خاصیت سختی پذیری و تافنس (جقرمگی) می گردد.

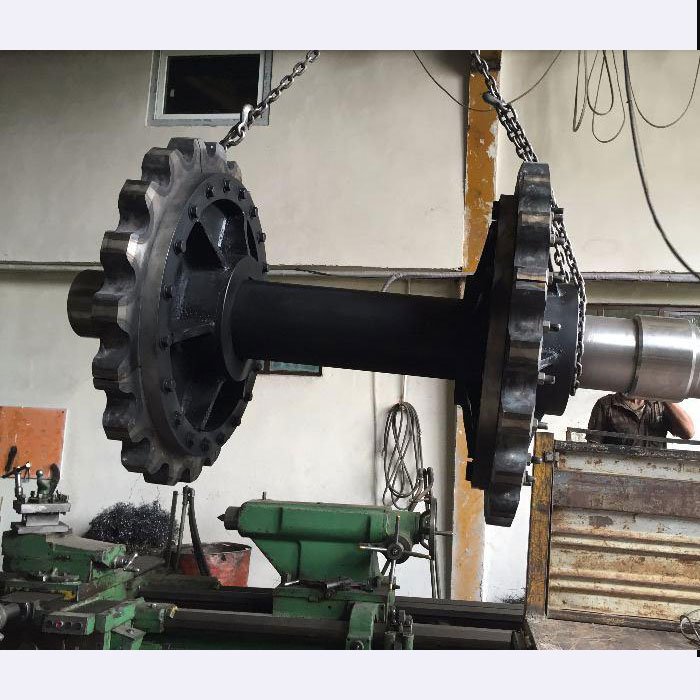

چرخ دنده پینیون تراکشن قطار

طبقه بندی چندگانه چرخ دنده ها

شافت دنده ای که از قسمت چرخشی پشتیبانی می کند و در آن می چرخد تا بتواند لحظه های حرکت ، گشتاور یا خمش را منتقل کند. شافت دنده معمولاً با توجه به موقعیت محور دنده خود نسبت به قاب در هنگام کار قطار تقسیم می شود.

۱) چرخ محور ثابت

هنگامی که شافت دنده در حال حرکت است ، محور هر چرخ دنده نسبت به قاب ثابت است. این چرخ های محور ثابت هستند.

می توان آن را به یک قطار محور ثابت هواپیما و یک قطار محور ثابت تقسیم کرد

۲) چرخ چرخشی

هنگامی که شافت دنده در حال حرکت است ، حداقل یکی از محورهای چرخ دنده ثابت نیست ، بلکه حول چرخ دنده های دیگر چرخانده شده است ، که یک چرخ گردان است.

قطار اپیکلیکلی شامل چندین چرخ سیاره ای ، یک یا دو چرخ دنده خورشید و حامل سیاره است.

۳) چرخ مرکب

قطار چرخ شامل بخش قطار محور ثابت و قسمت قطار چرخ دنده اپیکلیک است که از چندین قطار چرخشی جزئی تشکیل شده است.

گروه صنعتی جهان فرز تولید کننده چرخدندهای صنعتی با به خدمت گرفتن مهندسین مجرب و استفاده از تکنولوژی روز دنیا ، ارائه دهنده خدمات متنوع در زمینه طراحی انواع چرخدنده می باشد.

شفت دنده بولگیر با دور۲۴۰۰۰